Begrijpbare productielijn optimalisatie

Als productiebedrijf wordt de proces- en planningspuzzel steeds complexer. Consumenten vragen om meer flexibiliteit, terwijl kennis dragend personeel kostbaarder wordt.

Hoe behoud je grip op de productievloer?

Optimaliseren productie

Productieoptimalisatie richt zich traditioneel op grote bulkhoeveelheden. Echter, de focus verschuift steeds meer naar just-in-time levering van een groeiende mix aan producten. Consumenten worden veeleisender met last-minute bestellingen en specifieke productwensen, wat in de food- en procesindustrie een uitdaging vormt.

Daarnaast is het moeilijker om kennis binnen het productiebedrijf te behouden, omdat uitzendkrachten steeds vaker de productielijnen bedienen. Deze factoren maken de besturing van productielijnen uitdagender. Hoe behoud je grip op kwaliteit, prestaties en kennisborging? In veel productieprocessen kom ik regelmatig dezelfde vraagstukken tegen, waar ik je graag in wil delen.

Roy Stevelink

Innovatiemanager

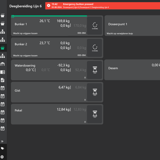

Operators zijn een belangrijke schakel

Het werk van een productielijnoperator kan hectisch zijn, met vele handelingen en signalen die perfect moeten worden uitgevoerd om kwaliteit en prestaties te waarborgen. Vaak wordt in automatiseringsoplossingen de interactie met de operator vergeten, wat leidt tot overvolle schermen met knoppen en indicatoren, waardoor focus lastig is. Bij bijzondere gebeurtenissen wordt er vaak willekeurig op knoppen gedrukt.

Door HMI-schermen op basis van operatorbehoeften te ontwikkelen, zien operators alleen relevante informatie, minimale stappen en duidelijke meldingen. Gespecialiseerde user experience designers helpen bij de uitvoering van het ontwikkelproces.

Dit resulteert in:

- Minimalisering van opleidingstijd

- Sneller detecteren en oplossen van fouten

- Meer rust in het proces en meer aandacht voor kwaliteit

Uiteraard zijn er ook gebruikers met behoefte aan specialistische detailinformatie, zoals medewerkers van de technische dienst. Doordat hun focus sterk afwijkt van die van de operator, is het combineren van beide behoeften in dezelfde HMI schermen geen aanrader. Beter is het om gescheiden schermen te ontwikkelen, gericht op de doelgroep.

Maak gebruik van standaarden

De markt vraagt om een steeds grotere product variatie. Het aantal producten op een productielijn neemt toe, en wisselingen kunnen per minuut plaatsvinden. Deze trend kennen we als high mix/ low volume batchproductie. Om concurrerend te blijven moeten machinebouwers steeds sneller innoveren en meer en meer beschikken over specialistische kennis. Door gebruik te maken van de aanbevolen werkwijzen in de ISA88-standaard, kunnen recepturen (productiestappen) en machineconfiguraties (productiemiddelen) gescheiden worden. De standaarden in deze batchbesturingsarchitectuur voorkomen faalkosten door onnodig experimenteren. Andere voordelen zijn:

- Optimale lijnbezetting door gemengde recepten

- Centrale recepten onafhankelijk van lijn hardware

- Vergaande integratie van productielijnen

Complexe procesomgevingen

Integratie van productielijnen door een ervaren systeemintegrator biedt belangrijke voordelen voor productiebedrijven. Want vereenvoudiging van de systeemarchitectuur leidt niet slechts tot een optimaal functionerende productielijn. Het systeem kan ook veel eenvoudiger samenwerken met andere subsystemen die consistent gebruik maken van dezelfde standaard. Meerdere individuele productielijnen zijn immers onderdeel van het totale productieproces. Met dezelfde uitdagingen. Hoe houd je het begrijpelijk en zorg je ervoor dat het totale proces goed blijft functioneren? De hiërarchische architectuur helpt enorm bij het organiseren en structureren van complexe procesomgevingen. Door het opsplitsen van het proces in kleinere, beter beheersbare stukken, kunnen operators focus houden op specifieke subsystemen zonder het overzicht te verliezen.

Grip op aanpassingen door koppelingen

Een derde gebruikersgroep zijn de proces- en planningsspecialisten. Zij werken vaak buiten de productievloer in systemen zoals ERP. Door deze te koppelen aan de procesbesturing, kunnen planningen, recepten en eigenschappen centraal beheerd worden. Operators hebben slechts beperkte aanpassingsmogelijkheden, waardoor productiefluctuaties en onverwachte planningen verleden tijd zijn. Dit verbetert de kwaliteit en minimaliseert verspilling.

Tracering van grondstoffen

Voor volledig inzicht in kwaliteit en om snel te reageren bij afwijkingen en audits is een sluitende boekhouding essentieel. Een gestructureerde batchbesturingsarchitectuur biedt een robuuste basis voor nauwkeurige registratie van silo-levering tot (half)fabricaat. Dit maakt analyses van verbruik en oorsprong van grondstoffen sluitend, zelfs bij een grote mix aan recepturen in dynamische en complexe procesomgevingen.

Optimaliseren hoeft niet complex te zijn

Door optimalisatie te zien als een gezamenlijke uitdaging en voortdurend te zoeken naar de kern van problemen kan snel de vinger op de juiste plek worden gelegd. Door daarbij gebruik te maken van standaarden ontstaan oplossingen die uitblinken in eenvoud en praktische toepasbaarheid. Zelf ben ik een groot voorstander van begrijpelijke en goed functionerende automatiseringsoplossingen om grip op de productievloer te realiseren. Conform de ISA88-standaard ontwerp en optimaliseer ik dagelijks ons RIMOTE Productie en Proces platform met allerlei bouwblokken om functionaliteit modulair en flexibel te kunnen hergebruiken in verschillende industriële procesomgevingen. Hiermee zorgen we voor continue innovatie van onze klanten!

Herkenbare uitdagingen uit de dagelijkse praktijk? Wij kijken graag hoe we je kunnen ontzorgen met begrijpbare productielijn optimalisaties. Neem contact op voor een vrijblijvend gesprek!

Laat je overtuigen

door de kracht

van RIWO

Neem contact met ons op voor meer informatie.